Automatically translated by AI, read original

A evolução dos compressores para a produção de ferro e aço.

08 julho 2024

A série "Fundamentos da Compressão" destacou muitos produtos importantes ao longo de mais de 160 anos de progresso contínuo. Este é o primeiro de uma série de artigos complementares que revisitam as indústrias que impulsionaram a invenção e a evolução tecnológica dos compressores, sustentando seu crescimento e desenvolvimento.

Cilindro de ar comprimido acionado por cilindro de viga móvel Boulton and Watt de 1817, reconstruído.

Cilindro de ar comprimido acionado por cilindro de viga móvel Boulton and Watt de 1817, reconstruído.A história dos compressores remonta a milhares de anos, quando as primeiras civilizações descobriram o poder do pulmão humano. Com sua capacidade de exalar oxigênio, o pulmão facilitou a criação de fogueiras para cozinhar e se aquecer. Por volta de 5000 a.C., nasceu a ciência da metalurgia, com a produção de ferramentas, armas e ídolos religiosos a partir do metal. Entre os metalúrgicos, tornou-se evidente a necessidade de mais ar para gerar fogueiras mais intensas e transformar minerais liquefeitos, como cobre e ouro, em metais sólidos.

O primeiro dispositivo de ar artificial criado pelo homem foi o sopro, usado por metalúrgicos no Egito para produzir metais preciosos encontrados em tumbas antigas. Mas, diante das demandas impostas pela produção de metais, as limitações do pulmão humano tornaram-se evidentes. Mesmo em condições ideais de saúde, o pulmão humano é capaz de produzir apenas uma fração da pressão de ar necessária para fundir metal. Além disso, os pulmões mostraram-se uma fonte inadequada para alimentar o fogo devido ao dióxido de carbono presente no ar exalado pelos humanos. Claramente, era necessário algo mais potente e sofisticado para a produção de ar .

Fole primitivo movido a força humana

O primeiro desenvolvimento de dispositivos mecânicos para comprimir ar foi para insuflar ar em altos-fornos para a produção de ferro e aço. As primeiras fundições primitivas surgiram na China no século I d.C., utilizando "foles" movidos a força humana, feitos de bexigas de animais, para injetar ar nos fornos. Consistindo em uma bolsa flexível, o dispositivo possibilitava a produção de ar comprimido. Mais tarde, foram desenvolvidos foles em forma de acordeão, que sugavam o ar por uma extremidade quando estendidos e o expeliam pela outra quando as alças eram pressionadas. Eventualmente, surgiram rodas movidas a força animal ou humana, com mecanismos rudimentares de manivela e biela que criavam o movimento alternativo necessário para acionar os foles.

No século VIII, uma pequena forja na Catalunha, no nordeste da Espanha, descobriu os benefícios de usar um bocal conhecido como tuyère para soprar ar de um fole operado manualmente em camadas de carvão e minério de ferro em um forno. Isso aumentou consideravelmente a quantidade de ferro produzido, e a técnica foi ampliada nos 200 anos seguintes por toda a Europa. Usando um aspirador de ar por coluna de água conhecido como trompe, a pressão do ar foi aumentada para cerca de 1,5 psig (0,1 bar), o que acelerou o processo de fundição e aumentou ainda mais a produção.

Fole movido a roda d'água

Embora pequenos aprimoramentos tenham sido feitos aqui e ali, o projeto básico do fole permaneceu inalterado por impressionantes três milênios. Foi somente no século XVII que inventores começaram a projetar maneiras de acoplar o mecanismo de sopro a uma roda d'água. O fluxo contínuo de ar proporcionado por esse mecanismo levou ao uso do termo "alto-forno" para as fundições e, a partir de então, a tecnologia começou a avançar muito mais rapidamente. Vale ressaltar, é claro, que os foles não desapareceram — ainda podem ser encontrados em lareiras, acordeões, órgãos de fole e outros dispositivos.

Réplica de foles no primeiro alto-forno da América do Norte em Saugas, Massachusetts, por volta de 1645.

Réplica de foles no primeiro alto-forno da América do Norte em Saugas, Massachusetts, por volta de 1645.O primeiro alto-forno em operação na América do Norte ficava em Saugus, Massachusetts, em 1645. Seus dois foles, mostrados na reconstrução da versão original na Fig. 1, eram acionados de forma alternada por um eixo de cames conectado a uma roda d'água de transbordo. Os foles eram desinflados pelos cames no eixo principal e inflados por contrapesos constituídos por caixas de madeira cheias de pedras e montadas em duas vigas móveis que se estendiam através de orifícios no teto da casa de fundição.

Banheiras de Sopro

O desenvolvimento dos altos-fornos trouxe a necessidade de uma forma mais potente de ar comprimido. Em 1650, o físico alemão Otto von Guericke projetou uma bomba de vácuo capaz de puxar o ar através de minúsculas câmaras, deixando os compartimentos livres de ar. Mais de um século depois, John Smeaton concebeu uma ideia ainda mais influente. Geralmente considerado o primeiro engenheiro profissional do mundo, em 1762, ele projetou um novo tipo de dispositivo de sopro movido por rodas d'água. Uma manivela excêntrica em uma roda d'água possuía uma haste de pistão com movimento alternativo e um reservatório de sopro em cada lado. O pistão dentro do reservatório era revestido com couro para formar uma vedação. Os reservatórios de sopro de madeira eram quadrados ou redondos e unidos por aros de aço externos. Enquanto um pistão subia para comprimir o ar em um reservatório, o outro pistão descia no outro reservatório. No topo de cada reservatório havia um tubo de saída conectado a uma caixa de mistura comum, que estava sempre sob pressão. A caixa de mistura alimentava um duto de ar ou tubo principal de sopro que levava às ventaneiras do alto-forno. Uma banheira de sopro típica tinha 72 polegadas (1829 mm) de diâmetro e 72 polegadas (1829 mm) de altura e produzia 2 psig (0,14 bar) de pressão.

Energia a vapor

Em 1769, uma máquina a vapor foi usada pela primeira vez para acionar o sopro de tubos. Em 1776, o inventor inglês John Wilkinson criou uma unidade de sopro de alta potência que serviria como precursora das máquinas compressoras atuais .

O desenvolvimento de grandes compressores de sopro movidos a motores a vapor alternativos, que forneciam maiores volumes de ar comprimido a uma pressão significativamente mais alta, foi um passo importante na evolução dos altos-fornos de alta produção. Os primeiros motores eram do tipo de viga móvel. Como mostrado na Figura 2, a haste do pistão do cilindro de vapor do motor de sopro Boulton and Watt de 1817, reconstruído, estava conectada a uma extremidade de uma viga de sustentação. A haste do pistão do cilindro de sopro estava conectada à outra extremidade da viga, e cada curso do cilindro de vapor proporcionava um curso correspondente do cilindro de sopro.

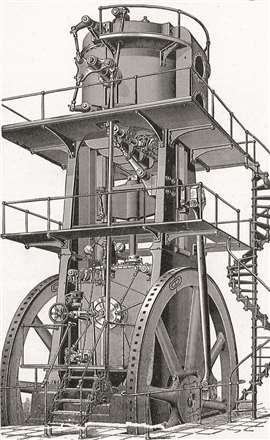

Com a industrialização que varreu os EUA no século XIX, os altos-fornos tornaram-se cada vez mais comuns, aumentando em número e tamanho. Diversas empresas começaram a produzir compressores com motores de sopro . Por exemplo, na década de 1890, a Edward P. Allis & Company construía máquinas verticais com curso de 1524 mm (60 pol.), cilindros de vapor de 1067 mm (42 pol.) de diâmetro e cilindros de ar de 2134 mm (84 pol.) de diâmetro, como mostrado na Figura 3. A evolução dessas enormes máquinas será discutida na próxima edição.

Na década de 1890, a Edward P. Allis & Company construía motores-compressores verticais com curso de 60 polegadas (1524 mm), cilindros de vapor de 42 polegadas (1067 mm) de diâmetro e cilindros de ar de 84 polegadas (2134 mm) de diâmetro.

Na década de 1890, a Edward P. Allis & Company construía motores-compressores verticais com curso de 60 polegadas (1524 mm), cilindros de vapor de 42 polegadas (1067 mm) de diâmetro e cilindros de ar de 84 polegadas (2134 mm) de diâmetro.MAGAZINE

NEWSLETTER