I pilastri della compressione: compressori ad anello liquido

29 agosto 2023

La Pioneer Nash produce questo prodotto unico da oltre un secolo.

La pompa ad anello liquido è una macchina insolita che può essere utilizzata anche come compressore d'aria o di gas. La prima pompa ad anello liquido apparve nel 1903 con un brevetto concesso alla Siemens-Schuckertwerke in Germania. Siemens produsse pompe ad anello liquido con il marchio Elmo per un secolo, destinate a numerosi settori e applicazioni.

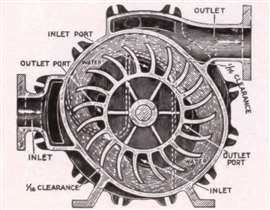

Immagine descrittiva del compressore d'aria ad anello liquido Nash, 2014.

Immagine descrittiva del compressore d'aria ad anello liquido Nash, 2014.Il primo brevetto statunitense fu depositato da Lewis H. Nash nel 1910. Nash, apprendista meccanico e ingegnere laureato, fu un prolifico inventore. Mentre era ancora studente, progettò un nuovo tipo di misuratore d'acqua. Dopo la laurea, Nash lavorò presso la National Meter Company di Brooklyn, New York, dove ottenne oltre 60 brevetti per contatori d'acqua e un numero analogo per motori a gas prodotti dall'azienda. Sebbene fosse ingegnere capo, il rapporto di Nash con la National Meter non fu sempre dei migliori. L'azienda non perseguì le violazioni dei suoi brevetti sui motori a gas e i suoi sforzi furono sottovalutati. Molti dei suoi sviluppi non furono promossi e la sua autorità fu continuamente limitata.

All'età di 53 anni, quando Nash concepì l'idea di un nuovo tipo di pompa per vuoto, decise di non cedere i brevetti alla National Meter Company. Nel 1905, fondò la Nash Engineering Company (NEC) a Brooklyn per produrre il prodotto in proprio. Tuttavia, essendo originario di Norwalk, nel Connecticut, nel 1908 Nash trasferì l'azienda in un piccolo laboratorio lì, dove iniziò a produrre pompe ad aria. Dopo tre anni di sviluppo e test, brevettò i suoi primi progetti per diverse pompe per vuoto ad anello liquido e compressori utilizzati nei sistemi di riscaldamento a vapore e fognari. Gli impianti si ampliarono presto in modo significativo per supportare una maggiore produzione di questi prodotti.

Un catalogo di prodotti ASME del 1914 definiva NEC come produttore esclusivo di compressori d'aria a turbina idraulica e pompe per vuoto e forniva una descrizione delle macchine. “Carcassa, testa e rotore costituiscono l'intero compressore o pompa per vuoto. Si noti l'assenza di ingranaggi, valvole, parti mobili o alternative. Il rotore funziona con un ampio gioco. Tutte le sollecitazioni dovute alla compressione vengono eliminate dall'albero e dai cuscinetti poiché l'aria viene compressa simultaneamente sui lati opposti del rotore. L'acqua segue la cassa a causa della forza centrifuga. Due volte in un giro, l'acqua si ritira dal rotore, lasciando spazi tra le pale in cui l'aria viene aspirata attraverso le porte di ingresso. L'acqua quindi ritorna nel rotore, comprimendo e rilasciando l'aria attraverso le porte di uscita. La semplicità del principio della turbina idraulica di Nash si traduce in un compressore d'aria e una pompa per vuoto di alta qualità a un prezzo ragionevole; un compressore che può essere utilizzato da chiunque; un compressore che funzionerà ininterrottamente 24 ore su 24 con efficienza inalterata. L'aria viene erogata senza pulsazioni. Non è necessario alcun serbatoio d'aria. Lo spazio occupato è inferiore a quello di qualsiasi altro compressore della stessa capacità. Non sono necessarie fondamenta elaborate. Non ci sono vibrazioni o rumore. Affidabilità assoluta, durata e un'efficienza elevata e costante sono garantito. L'aria viene accuratamente lavata dall'acqua durante il passaggio attraverso la pompa e viene erogata completamente priva di composti idrocarburici grazie alla decomposizione del lubrificante. Questo colloca la pompa in una categoria a sé stante per l'agitazione di liquidi, in particolare soluzioni di cianuro, per lo scarico di gas da generatori di gas, per la filtrazione dell'aria compressa e per qualsiasi processo che richieda aria pulita."

Dopo la laurea in ingegneria, i due figli di Nash entrarono a far parte dell'azienda. Questo permise a Nash di trascorrere la maggior parte del tempo in laboratorio, dove poteva elaborare le sue numerose invenzioni e idee. Nel 1922, si avventurò persino in politica, venendo eletto deputato alla legislatura dello Stato del Connecticut. Alla morte di Nash, nel 1923, la NEC era ormai un'azienda prospera e consolidata.

La Nash Engineering Company iniziò a produrre pompe e compressori ad anello liquido nel 1908. Qui è raffigurata una delle prime macchine di grandi dimensioni, costruita per applicazioni come il riscaldamento a vapore e gli impianti fognari. (Immagine: Nash Division di Ingersoll-Rand)

La Nash Engineering Company iniziò a produrre pompe e compressori ad anello liquido nel 1908. Qui è raffigurata una delle prime macchine di grandi dimensioni, costruita per applicazioni come il riscaldamento a vapore e gli impianti fognari. (Immagine: Nash Division di Ingersoll-Rand)NEC continuò a sviluppare sistemi completi di riscaldamento a vapore sotto vuoto e sistemi di raccolta delle acque reflue sotto vuoto per molte delle città statunitensi in crescita, nonché pompe per vuoto utilizzate in altri settori. Questo lavoro continuò fino ai primi anni '60, quando l'azienda si allontanò dai settori del riscaldamento commerciale e delle acque reflue per concentrarsi sui macchinari industriali, come le pompe per vuoto per l'industria della carta, dell'energia, della petrolchimica e della lavorazione alimentare. A quel punto, il sito di Norwalk si era esteso fino a oltre 110.000 piedi quadrati (10.220 m²) con oltre 800 dipendenti. Ulteriori stabilimenti produttivi furono aperti in diversi altri paesi. Nel 1995, le attività furono trasferite a Trumbull, nel Connecticut .

Nel frattempo, nel 2000, Siemens scorporava la sua attività di pompe e compressori ad anello liquido per formare Elmo Vacuum Technology. Nel 2002, tale attività si fuse con Nash Engineering Company per formare Nash Elmo, successivamente acquisita da Gardner Denver nel 2004. Nel 2012, le attività di Nash furono trasferite in un nuovo stabilimento a Bentleyville, Pennsylvania, dove l'azienda continua a operare ancora oggi come divisione di Ingersoll-Rand.

La capacità di pressione del compressore ad anello liquido originale era limitata a pochi psig. Tuttavia, nel tempo, i valori nominali della pressione di scarico sono stati aumentati a 30 psig (2,1 bar) per i modelli a bassa pressione fino a 200 psig (13,8 bar) per i modelli a pressione più elevata. Sono stati inoltre realizzati sistemi ad anello liquido multistadio che impiegano due stadi di compressione su un albero comune. Le unità moderne sono costruite per portate in ingresso che vanno da circa 30 cfm (0,8 m³/min) a 9400 cfm (266 m³/min) o più. I compressori sono stati realizzati in acciaio inossidabile, ghisa duttile e altri materiali per la compatibilità con gas sporchi, tossici, esplosivi e corrosivi.

RIVISTA

NEWSLETTER

CONTATTA IL TEAM