Automatically translated by AI, read original

Angolo tecnologico: innovazioni nei compressori integrali per unità di separazione dell'aria

19 dicembre 2023

Di Lukas Biyikli, responsabile del portafoglio di ricerca e sviluppo per Siemens Energy, sistemi di compressione di CO2 e pompe di calore con ingranaggi integrati.

Per molti anni, i compressori a ingranaggi integrali (IGC) sono stati la tecnologia preferita per gli impianti di separazione dell'aria. Ciò è dovuto principalmente alla loro elevata efficienza, che si traduce direttamente in minori costi specifici di ossigeno, azoto e gas nobili. Tuttavia, con la crescente attenzione alla decarbonizzazione , gli IGC stanno assumendo nuove esigenze, in particolare in termini di efficienza e flessibilità di turndown. Anche il CAPEX continua a essere un fattore importante per i gestori degli impianti, soprattutto nelle applicazioni di piccole e medie dimensioni.

Negli ultimi anni, Siemens Energy ha avviato diversi progetti di ricerca e sviluppo (R&S) volti a migliorare le capacità degli IGC per soddisfare i requisiti in continua evoluzione del mercato della separazione dell'aria. Questo articolo evidenzia alcuni degli specifici miglioramenti progettuali che abbiamo apportato e illustra come tali modifiche contribuiscano al raggiungimento degli obiettivi dei clienti in termini di riduzione dei costi e delle emissioni di carbonio .

Panoramica dell'applicazione del compressore di separazione dell'aria

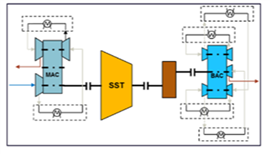

La maggior parte degli impianti di separazione dell'aria oggi è dotata di due compressori : un compressore d'aria principale (MAC) e un compressore d'aria booster (BAC). Il compressore d'aria principale in genere comprime l'intero flusso d'aria dalla pressione atmosferica a circa 6 bar. Una parte di questo flusso viene poi ulteriormente compressa nel BAC fino a pressioni fino a 60 bar.

A seconda della fonte di alimentazione, i compressori sono tipicamente azionati da una turbina a vapore o da un motore elettrico. Quando si utilizzano turbine a vapore, entrambi i compressori sono azionati dalla stessa turbina tramite un doppio albero. Nella configurazione classica, un ingranaggio intermedio è installato tra la turbina a vapore e il BAC (Figura 1).

Sia nelle applicazioni elettriche che in quelle con turbine a vapore, l'efficienza del compressore è un fattore determinante per la decarbonizzazione, poiché influisce direttamente sul consumo energetico dell'unità. Questo è particolarmente rilevante per le turbine a gas a gasolio alimentate da turbine a vapore, poiché gran parte del calore per la generazione di vapore è ricavato da caldaie alimentate a combustibili fossili.

Sebbene i motori elettrici offrano un'alternativa più sostenibile agli azionamenti delle turbine a vapore, spesso vi è una maggiore necessità di flessibilità di turndown. Molti moderni impianti di separazione dell'aria in costruzione oggi dispongono di collegamenti a reti esterne con un'elevata penetrazione di fonti rinnovabili. In Australia, ad esempio, sono in fase di progettazione diversi impianti di produzione di ammoniaca verde, che utilizzano unità di separazione dell'aria (ASU) per produrre azoto per la sintesi dell'ammoniaca, che dovrebbero attingere energia da impianti eolici e solari nelle vicinanze. In questi impianti, la flessibilità di turndown sarà fondamentale per compensare le fluttuazioni naturali nella produzione di energia elettrica.

Figura 1 Configurazione della turbina a vapore (doppio albero) in un impianto di separazione dell'aria.

Figura 1 Configurazione della turbina a vapore (doppio albero) in un impianto di separazione dell'aria.Progettare IGC per il futuro

Siemens Energy sviluppò il primo IGC nel 1948 (formalmente denominato VK). Oggi, l'azienda ha più di 2.300 unità costruite in tutto il mondo, molte delle quali vengono utilizzate in applicazioni con portate superiori a 400.000 m³/ora. I nostri moderni IGC possono raggiungere portate fino a 1,2 milioni di m³/ora in un singolo involucro. Questo include una variante con compressore a sbalzo senza riduttore , che può raggiungere rapporti di compressione pari o superiori a 2,5 in un singolo stadio e fino a 6 se offerto in configurazione tandem.

Di seguito sono descritti alcuni notevoli miglioramenti progettuali che abbiamo apportato negli ultimi anni per soddisfare le crescenti richieste di efficienza IGC, flessibilità di turndown e CAPEX.

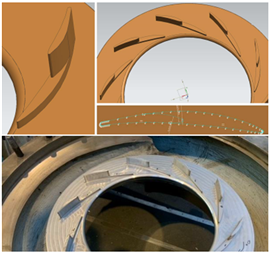

Figura 2 Diffusore ibrido.

Figura 2 Diffusore ibrido.L'ingranaggio a 4 pignoni elimina la necessità di un ingranaggio intermedio tra BAC e turbina a vapore.

Grazie alle modifiche alla geometria delle pale , è stata aumentata l'efficienza politropica della famiglia di giranti, tipicamente applicata al primo stadio MAC. Con questa nuova girante, sono state raggiunte efficienze politropiche fino all'89% in combinazione con i diffusori LS convenzionali e oltre il 90% con il diffusore ibrido di nuova generazione.

Inoltre, la girante è stata qualificata per numeri di Mach superiori a 1,3, il che consente una maggiore densità di potenza e rapporti di pressione più elevati nel primo stadio. Riduce inoltre la potenza che deve essere trasferita dall'ingranaggio nelle applicazioni MAC a 3 stadi, consentendo l'utilizzo di un ingranaggio di diametro inferiore e di una scatola ingranaggi più piccola con un primo stadio a trasmissione diretta.

Diffusore ibrido di nuova generazione

Il diffusore ibrido di nuova generazione può raggiungere un'efficienza di stadio fino al 2,5% superiore e un turndown fino al 3% superiore rispetto a un diffusore LS convenzionale a palette a tutta altezza. L'aumento è reso possibile dalle palette ibride (ovvero, palette suddivise in una porzione a tutta altezza e una porzione a metà altezza). In questa configurazione,

La deviazione del flusso tra girante e diffusore è ridotta dalla porzione di altezza della paletta, che è più vicina alla girante rispetto alle pale di un diffusore LS convenzionale. Le interazioni tra girante e diffusore , che possono causare danni alle pale, vengono evitate posizionando il bordo d'attacco della paletta a tutta altezza alla stessa distanza dalla girante, come in un diffusore LS convenzionale.

La parte alta della paletta, più vicina alla girante, migliora anche la guida del flusso nell'area prossima al picco di pressione. Poiché il bordo d'attacco della parte alta della paletta ha ancora lo stesso diametro di un diffusore LS convenzionale, la linea di strozzatura non ne risente, il che si traduce in un intervallo di applicazione/regolazione più ampio.

Le volute compatte comportano costi inferiori per materiali e motori.

Le volute compatte comportano costi inferiori per materiali e motori.Compressione a umido (ad esempio, iniezione d'acqua)

L'iniezione d'acqua consiste nell'iniettare goccioline d'acqua nel flusso di gas nel tubo di aspirazione. Le goccioline evaporano e assorbono calore dal flusso di gas di processo, riducendo così la temperatura di ingresso nella fase di compressione. Ciò si traduce in una minore richiesta di potenza isoentropica e in un aumento dell'efficienza di oltre l'1%.

Tempra degli ingranaggi

Temprando l'albero del pignone, si aumenta la sollecitazione ammissibile per area, il che consente di ridurre la larghezza del dente dell'ingranaggio. Ciò si traduce in una riduzione delle perdite meccaniche all'interno dell'ingranaggio fino al 25%, che si traduce in un miglioramento dell'efficienza complessiva fino allo 0,5%. Inoltre, i costi del compressore principale si riducono fino all'1% grazie al minor utilizzo di metallo nell'ingranaggio principale.

Girante ad alta portata/alta prevalenza

Questa girante può gestire coefficienti di portata (ϕ) fino a 0,25 e prevalenze superiori del 6% rispetto a una girante a 65°. Inoltre, il coefficiente di portata fino a 0,25 consente portate volumetriche fino a 1,2 milioni di m3/h e persino fino a 2,4 milioni di m3/h in una configurazione a doppio flusso in una macchina IGC.

Il valore phi più elevato consente l'uso di diametri della girante più piccoli per la stessa portata volumetrica, il che si traduce in una riduzione dei costi fino al 4% per il compressore principale . Il diametro della girante nel primo stadio può essere ridotto di più

del 5%.

Una prevalenza maggiore si ottiene mediante l'angolo di deflessione della girante di 75°, che aumenta la componente circonferenziale della velocità di uscita, determinando una prevalenza maggiore secondo l'equazione di Eulero.

Rispetto alla girante ad alta velocità/alta efficienza, la girante presenta una leggera riduzione di efficienza dovuta alle maggiori perdite di carico. Questa riduzione può essere compensata utilizzando corpi voluta di dimensioni intermedie. Tuttavia, anche senza questi corpi voluta, è possibile ottenere efficienze politropiche fino all'87% con un numero di Mach di 1,0 e un coefficiente di flusso di 0,24.

PRIMA

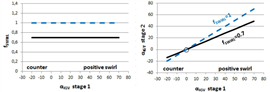

PRIMA  DOPO la Figura 4 Le capacità di turndown sono state migliorate.

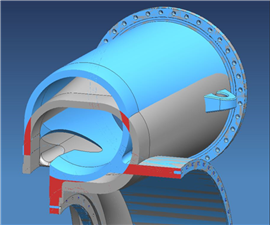

DOPO la Figura 4 Le capacità di turndown sono state migliorate.Volute compatte

Una voluta più piccola può evitare collisioni con altre volute con un diametro ridotto dell'ingranaggio di trasmissione. Ciò può generare risparmi sui costi consentendo agli operatori di passare da un motore a 6 poli a un motore a 4 poli con una frequenza più elevata (da 1.000 giri/min a 1.500 giri/min) senza superare la velocità massima consentita in punta dell'ingranaggio di trasmissione. Inoltre, consente di ridurre i costi dei materiali per l'involucro della voluta e l'ingranaggio di trasmissione.

In totale, si risparmia fino al 2% di CAPEX sul compressore principale, oltre al risparmio sul motore. Poiché le volute compatte hanno un'efficienza leggermente ridotta, la decisione di utilizzarle dipende fortemente dalle priorità del cliente (costo vs. efficienza) e deve essere valutata progetto per progetto.

Pale guida di ingresso mobili multiple (IGV)

Per aumentare la capacità di turndown, è possibile installare IGV davanti a più stadi. Questa soluzione è in contrasto con i precedenti progetti di IGC, in cui gli IGV erano installati solo prima del primo stadio.

Nelle precedenti varianti dell'IGC, il fattore di swirl, ovvero l'angolo del secondo IGV diviso per l'angolo del primo IGV1, rimaneva costante indipendentemente dal fatto che il flusso ricevesse un vortice positivo (angolo > 0°, riduzione del salto) o un vortice contrario (angolo < 0°, aumento del salto). Questo è svantaggioso, poiché il segno dell'angolo cambia tra vortice positivo e contrario.

La nuova configurazione consente due diversi fattori di vortice quando la macchina è in modalità positiva e in modalità contro-vortice, determinando un turndown superiore del 4% a efficienza costante.

L'ingranaggio a 4 pignoni elimina la necessità di un ingranaggio intermedio tra BAC e turbina a vapore.

L'ingranaggio a 4 pignoni elimina la necessità di un ingranaggio intermedio tra BAC e turbina a vapore.Riduzione delle fasi BAC e combinazione di MAC e BAC in un'unica macchina

Grazie all'impiego di diffusori LS per le giranti tipiche dei compressori a vite senza fine (BAC), l'efficienza degli stadi politropici è stata aumentata fino all'89%. Questo, in combinazione con altre misure di miglioramento dell'efficienza, ha consentito una riduzione del numero di stadi nei compressori a vite senza fine (BAC), mantenendo invariata l'efficienza totale del treno di compressori. La riduzione degli stadi si traduce in un risparmio sui costi del 10% per il BAC, eliminando la necessità di un intercooler, delle relative tubazioni del gas di processo, nonché di componenti di rotore e statore. Può inoltre consentire la combinazione del compressore principale e del compressore booster in un'unica macchina in diversi casi.

Ingranaggio a 4 pignoni

Come accennato in precedenza, in genere è necessario un ingranaggio intermedio tra la turbina a vapore e il BAC. Con il nuovo design IGC di Siemens Energy, questo ingranaggio intermedio può essere integrato nella scatola ingranaggi aggiungendo un albero intermedio tra l'albero del pignone e la ruota dentata (ingranaggio a 4 pignoni). In questo modo si riducono i costi totali del treno (compressore principale più ausiliari) fino al 4%.

Inoltre, l'ingranaggio a 4 pignoni è un'alternativa più efficiente alla voluta compatta per passare da un motore a 6 poli a uno a 4 poli nei grandi compressori d'aria principali, se altrimenti le volute entrerebbero in collisione o se venisse superata la velocità massima consentita della punta dell'ingranaggio.

Conclusione

Gli IGC continuano a rivelarsi un'alternativa efficiente ai compressori in linea nelle applicazioni ASU.

Il loro utilizzo sta diventando sempre più diffuso anche in diversi mercati importanti per la decarbonizzazione industriale, tra cui le pompe di calore e la compressione del vapore, nonché per la compressione della CO2 negli sviluppi di cattura, utilizzo e stoccaggio del carbonio (CCUS).

Siemens Energy vanta una lunga esperienza nella progettazione e gestione di IGC. Come dimostrato dagli sforzi di ricerca e sviluppo sopra descritti (e da altri), ci impegniamo a innovare costantemente queste macchine per supportare requisiti applicativi unici e soddisfare la crescente domanda del mercato di costi ridotti, maggiore efficienza e maggiore sostenibilità. CT2

MAGAZINE

NEWSLETTER