Traduit automatiquement par IA, lire l'original

Principes fondamentaux de la compression : compresseurs à anneau liquide

29 août 2023

Pioneer Nash fabrique ce produit unique depuis plus d'un siècle.

La pompe à anneau liquide est une machine atypique qui peut également servir de compresseur d'air ou de gaz. La première pompe à anneau liquide est apparue en 1903, brevetée par Siemens-Schuckertwerke en Allemagne. Siemens a fabriqué des pompes à anneau liquide sous la marque Elmo pendant un siècle, pour de nombreux secteurs et applications.

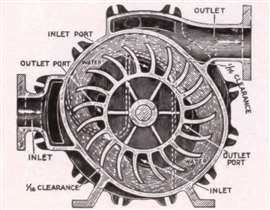

Image descriptive du compresseur d'air à anneau liquide Nash, 2014.

Image descriptive du compresseur d'air à anneau liquide Nash, 2014.Le premier brevet américain fut déposé par Lewis H. Nash en 1910. Nash, apprenti mécanicien puis ingénieur diplômé, était un inventeur prolifique. Encore étudiant, il conçut un nouveau type d'appareil de mesure de l'eau. Après ses études, Nash entra au service de la National Meter Company à Brooklyn, New York, où il obtint plus de 60 brevets pour des compteurs d'eau et un nombre comparable pour des moteurs à essence fabriqués par l'entreprise. Bien qu'il fût ingénieur en chef, les relations de Nash avec National Meter furent parfois conflictuelles. L'entreprise ne poursuivit pas les contrefaçons de ses brevets de moteurs à essence et ses efforts furent sous-estimés. Nombre de ses inventions ne furent pas exploitées et son autorité fut constamment restreinte.

À 53 ans, lorsqu'il conçut l'idée d'un nouveau type de pompe à vide, Nash décida de ne pas céder les brevets à la National Meter Company. En 1905, il fonda la Nash Engineering Company (NEC) à Brooklyn pour fabriquer lui-même le produit. Cependant, originaire de Norwalk, dans le Connecticut, il transféra l'entreprise dans un petit atelier de cette ville en 1908, où elle produisait des pompes à air. Après trois années de développement et d'essais, il breveta ses premiers modèles de pompes à vide à anneau liquide et de compresseurs utilisés dans les systèmes de chauffage à vapeur et d'assainissement. Les installations s'agrandirent rapidement pour soutenir l'augmentation de la production de ces produits.

Un catalogue de produits ASME de 1914 présentait NEC comme le fabricant exclusif de compresseurs d'air et de pompes à vide pour turbines hydrauliques et fournissait une description des machines. Le carter, la tête et le rotor constituent l'ensemble du compresseur ou de la pompe à vide. Notez l'absence d'engrenages, de soupapes et de pièces mobiles. Le rotor tourne avec un jeu important. Toutes les contraintes dues à la compression sont éliminées de l'arbre et des paliers car l'air est comprimé simultanément de part et d'autre du rotor. L'eau suit le carter grâce à la force centrifuge. Deux fois par tour, l'eau se retire du rotor, créant ainsi des espaces entre les pales dans lesquels l'air est aspiré par les orifices d'entrée. L'eau remonte ensuite dans le rotor, comprimant et refoulant l'air par les orifices de sortie. La simplicité du principe de l'hydroturbine Nash permet d'obtenir un compresseur d'air et une pompe à vide performants à un prix raisonnable ; un compresseur facile à utiliser ; un compresseur fonctionnant en continu 24 h/24 avec une efficacité constante. L'air est refoulé sans pulsation. Aucun réservoir d'air n'est nécessaire. L'encombrement est inférieur à celui de tout autre compresseur de même capacité. Aucune fondation complexe n'est requise. Il n'y a ni vibrations ni bruit. Fiabilité absolue. La durabilité et un rendement élevé et constant sont garantis. L'air est soigneusement lavé à l'eau lors de son passage dans la pompe et est délivré totalement exempt de composés hydrocarbonés grâce à la décomposition du lubrifiant. Cette caractéristique place la pompe dans une catégorie à part pour l'agitation de liquides, notamment de solutions de cyanure, l'évacuation des gaz des générateurs, la filtration de l'air comprimé et tout procédé nécessitant de l'air pur.

Après avoir obtenu leurs diplômes d'ingénieur, les deux fils de Nash rejoignirent l'entreprise familiale. Cela permit à Nash de consacrer la majeure partie de son temps à son laboratoire, où il put développer ses nombreuses inventions et idées. En 1922, il se lança même en politique et fut élu député à l'Assemblée législative de l'État du Connecticut. À sa mort en 1923, NEC était devenue une entreprise prospère et solidement implantée.

La société Nash Engineering a commencé la production de pompes et de compresseurs à anneau liquide en 1908. L'image ci-contre présente une imposante machine de cette époque, conçue pour des applications telles que le chauffage à vapeur et les systèmes d'assainissement. (Image : Division Nash d'Ingersoll-Rand)

La société Nash Engineering a commencé la production de pompes et de compresseurs à anneau liquide en 1908. L'image ci-contre présente une imposante machine de cette époque, conçue pour des applications telles que le chauffage à vapeur et les systèmes d'assainissement. (Image : Division Nash d'Ingersoll-Rand)NEC a ensuite développé des systèmes complets de chauffage à vapeur sous vide et des systèmes de collecte des eaux usées sous vide pour de nombreuses villes américaines en pleine expansion, ainsi que des pompes à vide utilisées dans d'autres secteurs. Ces activités se sont poursuivies jusqu'au début des années 1960, date à laquelle l'entreprise s'est désintéressée du chauffage et de l'assainissement commerciaux pour se concentrer sur les machines industrielles, telles que les pompes à vide pour les industries du papier, de l'énergie, de la pétrochimie et de l'agroalimentaire. À cette époque, le site de Norwalk s'étendait sur plus de 10 220 m² et employait plus de 800 personnes. Des sites de production supplémentaires ont été implantés dans plusieurs autres pays. En 1995, les opérations ont été transférées à Trumbull, dans le Connecticut .

En 2000, Siemens a scindé ses activités de pompes à anneau liquide et de compresseurs pour former Elmo Vacuum Technology. En 2002, cette dernière a fusionné avec Nash Engineering Company pour former Nash Elmo, rachetée ensuite par Gardner Denver en 2004. En 2012, les activités de Nash ont été transférées dans de nouveaux locaux à Bentleyville, en Pennsylvanie, où l'entreprise opère toujours aujourd'hui en tant que division d'Ingersoll-Rand.

La pression admissible des compresseurs à anneau liquide d'origine était limitée à quelques bars (psig). Cependant, au fil du temps, les pressions de refoulement ont été augmentées jusqu'à 2,1 bars (30 psig) pour les modèles basse pression et jusqu'à 13,8 bars (200 psig) pour les modèles haute pression. Des systèmes à anneau liquide multi-étagés, utilisant deux étages de compression sur un arbre commun, ont également été conçus. Les unités modernes sont conçues pour des débits d'entrée allant d'environ 0,8 m³/min (30 cfm) à 266 m³/min (9 400 cfm) ou plus. Les compresseurs sont fabriqués en acier inoxydable, en fonte ductile et en d'autres matériaux afin de pouvoir traiter des gaz chargés de particules, toxiques, explosifs et corrosifs.

MAGAZINE

NEWSLETTER