Traduit automatiquement par IA, lire l'original

Les fondements de la compression : le compresseur labyrinthe de Burckhardt

08 juin 2023

La technologie unique des compresseurs alternatifs a été introduite pour la première fois par Sulzer en 1935.

Les compresseurs à labyrinthe verticaux en ligne utilisent une technologie unique entre le piston et la paroi du cylindre, ainsi qu'entre la tige de piston et le presse-étoupe. L'étanchéité du labyrinthe est assurée par de nombreux points d'étranglement minuscules qui empêchent les fuites entre les hautes et basses pressions.

Les compresseurs à labyrinthe verticaux en ligne utilisent une technologie unique entre le piston et la paroi du cylindre, ainsi qu'entre la tige de piston et le presse-étoupe. L'étanchéité du labyrinthe est assurée par de nombreux points d'étranglement minuscules qui empêchent les fuites entre les hautes et basses pressions.La croissance du marché du gaz naturel liquéfié (GNL) a entraîné une utilisation accrue des compresseurs à labyrinthe dans les installations fixes et marines. Les compresseurs à labyrinthe verticaux en ligne utilisent une technologie unique entre le piston et la paroi du cylindre, ainsi qu'entre la tige de piston et le presse-étoupe. L'étanchéité du labyrinthe est assurée par de nombreux points d'étranglement minuscules qui empêchent les fuites entre les hautes et basses pressions. À chaque point d'étranglement, l'énergie de pression est transformée en énergie cinétique grâce à la restriction du débit. Ce processus se poursuit à chaque point d'étranglement et à chaque chambre de compression, le long de la paroi du piston et du presse-étoupe, jusqu'à l'obtention de la réduction de pression requise. Un faible jeu est maintenu entre les surfaces adjacentes et la faible quantité de gaz traversant le système d'étanchéité est récupérée en interne. Cette étanchéité sans contact entre le piston et la tige de piston est réalisée sans lubrification et sans contact physique susceptible d'entraîner des frottements mécaniques ou l'usure des éléments d'étanchéité dans la zone du cylindre du compresseur. Cela offre des avantages pour la compression sans contamination des gaz purs, et les compresseurs à labyrinthe ont généralement affiché un intervalle entre les révisions plus long que les autres types de compresseurs alternatifs.

Cependant, les compresseurs à labyrinthe ne sont pas une nouveauté. La plupart sont aujourd'hui produits par Burckhardt Compression , mais ils ont en réalité été introduits pour la première fois par Sulzer pour la compression d'ammoniac dans une brasserie de Zurich, en Suisse, en 1935. Après plusieurs années de collaboration, Sulzer a acquis Burckhardt Engineering Works en 1969. Quelques années plus tard, l'entreprise a été rebaptisée Sulzer-Burckhardt AG. Avant cela, Sulzer et Burckhardt possédaient toutes deux une longue tradition industrielle : Sulzer notamment dans le domaine des moteurs à vapeur et des moteurs diesel, et Burckhardt dans celui des compresseurs alternatifs.

La société Sulzer a été fondée en 1834 par Johann Jakob Sulzer-Neuffert à Winterthur, en Suisse. Avec ses deux fils, Johann et Salomon, elle a commencé par produire de la fonte. En 1841, les frères Sulzer ont fabriqué leur première machine à vapeur. Rejoints en 1851 par l'ingénieur concepteur anglais Charles Brown, ils ont développé pendant des décennies des machines à vapeur novatrices. En 1898, ils ont entamé une collaboration avec Rudolph Diesel, aboutissant à la mise au point du premier moteur diesel Sulzer. Dès 1880, Sulzer s'est également lancée dans la construction de machines frigorifiques, une initiative qui a conduit plus tard au développement du compresseur à labyrinthe pour la compression d'ammoniac sans huile, utilisé dans les cycles frigorifiques.

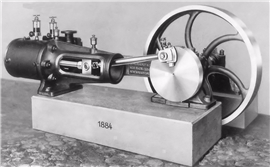

Franz Burckhardt fonda son entreprise en 1844 à Bâle, en Suisse, et se spécialisa dans la fabrication de machines pour l'industrie textile. En 1856, la société commença à produire des machines à vapeur et, dès 1883, elle développa et commercialisa son premier compresseur alternatif, une machine monobloc fonctionnant à sec et produisant une pression de 87 psig (6 bars). Sous la direction d'August, le fils de Franz, l'entreprise Burckhardt se lança dans le développement de compresseurs haute pression. En 1913, elle livra à BASF, en Allemagne, un compresseur de synthèse d'ammoniac de 4 350 psig (300 bars), client qui avait acquis l'un des premiers compresseurs Burckhardt en 1885. Dans les années 1920, l'entreprise entreprit le développement de compresseurs pour les procédés de synthèse d'ammoniac à 12 327 psig (850 bars) puis à 14 500 psig (1 000 bars). En 1948, la technologie haute pression de Burkhardt avait progressé jusqu'à la production d'un compresseur spécial de 58 000 psig (4 000 bar) pour une usine pilote aux États-Unis et en 1951, elle a produit onze hypercompresseurs de 21 750 psig (1 500 bar) pour la production de polyéthylène (PEBD) .

En 1883, Burckhardt a développé et vendu son premier compresseur alternatif, une machine mono-étage à fonctionnement à sec qui produisait une pression de 87 psig (6 bar), semblable à la machine présentée ici.

En 1883, Burckhardt a développé et vendu son premier compresseur alternatif, une machine mono-étage à fonctionnement à sec qui produisait une pression de 87 psig (6 bar), semblable à la machine présentée ici.À partir de 2000, Sulzer a entrepris de céder plusieurs de ses divisions afin de recentrer ses activités. Cette opération s'est achevée en 2002 avec la vente de Sulzer-Burckhardt à son équipe dirigeante, donnant naissance à Burckhardt Compression. En 2006, Burckhardt Compression est entrée en bourse et s'est hissée parmi les leaders mondiaux dans un large éventail de technologies de compresseurs alternatifs.

Conçus initialement en 1935 pour la compression sûre de l'ammoniac, les compresseurs à labyrinthe ont bénéficié d'améliorations et de développements continus de la part de Burckhardt. Ils sont aujourd'hui utilisés dans des milliers d'installations pour de nombreuses applications de traitement de gaz complexes. Ils sont employés depuis des décennies pour la compression des gaz d'évaporation dans les terminaux de réception et d'exportation de GNL , ainsi que pour d'autres applications cryogéniques. Parmi leurs autres applications, on peut citer la compression d'oxygène pour la production d'acier, de monoxyde de carbone pour la production d'acide acétique et de polypropylène. Ils servent également à la compression de gaz très secs, de gaz humides, de gaz chargés de poussière et de contaminants dans les environnements à risque d'encrassement, de gaz propres pour lesquels aucune contamination n'est tolérée, et de gaz réactifs, explosifs, corrosifs ou toxiques.

Le fonctionnement sans contact du piston et de la tige de piston mobiles exige des paliers de guidage lubrifiés avec précision qui empêchent les pièces mobiles linéaires d'entrer en contact avec l'alésage du cylindre du compresseur fixe et le presse-étoupe de la tige de piston. La configuration à course verticale, les entretoises extra-longues et les racleurs d'huile sur le palier de guidage empêchent l'huile de pénétrer dans la section de gaz de procédé du compresseur. La gamme de compresseurs à labyrinthe de Burckhardt a évolué pour proposer une large gamme de produits comprenant deux modèles capables de comprimer des gaz jusqu'à 152 bar (2 200 psig). Le modèle de type K est une conception étanche aux gaz, à deux ou quatre courses, avec des compresseurs dont la course varie de 90 mm (3,5 pouces) à 1 000 tr/min à 165 mm (6,5 pouces) à 750 tr/min et des puissances allant de 115 kW (154 ch) à 1 660 kW (2 226 ch) ou plus. Le compresseur de type D possède deux à six courses et offre une course allant de 140 mm (5,5 pouces) à 1 000 tr/min à 375 mm (14,8 pouces) à 380 tr/min, pour une puissance de 233 ch (174 kW) à 5 460 ch (4 000 kW) ou plus. Des pressions encore plus élevées sont possibles grâce à des systèmes d'étanchéité spécifiques.

MAGAZINE

NEWSLETTER