Traduit automatiquement par IA, lire l'original

L'évolution des compresseurs pour la production de fer et d'acier

08 juillet 2024

La série « Les fondements de la compression » a mis en lumière de nombreux produits marquants au cours de plus de 160 ans de progrès continu. Voici le premier d'une série d'articles complémentaires qui retracent l'histoire des industries ayant stimulé l'invention et l'évolution technologique des compresseurs, et qui ont ainsi favorisé leur croissance et leur développement.

Cylindre à vapeur à balancier Boulton et Watt de 1817, remis en service.

Cylindre à vapeur à balancier Boulton et Watt de 1817, remis en service.L'histoire des compresseurs remonte à des milliers d'années, lorsque les premières civilisations découvrirent le pouvoir du poumon humain. Grâce à sa capacité à expulser de l'oxygène, le poumon facilitait l'allumage du feu pour la cuisson des aliments et le chauffage. Vers 5000 avant J.-C., la métallurgie vit le jour avec la fabrication d'outils, d'armes et d'idoles religieuses en métal. Les métallurgistes comprirent alors qu'il fallait davantage d'air pour alimenter des feux plus chauds et transformer des minéraux liquides comme le cuivre et l'or en métaux durs.

Le premier dispositif pneumatique créé par l'homme fut la sarbacane, utilisée par les métallurgistes égyptiens pour la production de métaux précieux découverts dans les tombeaux antiques. Cependant, face aux exigences de la production métallurgique, les limites du poumon humain devinrent rapidement évidentes. Même en pleine santé, le poumon humain ne peut produire qu'une fraction de la pression d'air nécessaire à la fusion des métaux. De plus, les poumons se révélèrent être une source d'air inadaptée pour alimenter le feu, en raison de la teneur en dioxyde de carbone de l'air expiré. Il était donc clair qu'un système plus puissant et sophistiqué était nécessaire pour produire de l'air .

Soufflet primitif à actionnement humain

Les premiers dispositifs mécaniques de compression d'air furent inventés pour insuffler de l'air dans les hauts fourneaux destinés à la production de fer et d'acier. Les premières fonderies rudimentaires apparurent en Chine au Ier siècle après J.-C. ; elles utilisaient des soufflets actionnés manuellement, fabriqués à partir de vessies animales, pour forcer l'air dans les fourneaux. Ce dispositif, constitué d'un sac souple, rendait possible la production d'air comprimé. Plus tard, des soufflets en accordéon furent mis au point : ils aspiraient l'air par un côté lorsqu'ils étaient déployés, puis le refoulaient par l'autre extrémité lorsque les poignées étaient serrées. Enfin, des roues, actionnées par des animaux ou des hommes, firent leur apparition, associées à des systèmes rudimentaires de manivelle et de bielle qui créaient le mouvement de va-et-vient nécessaire à la compression des soufflets.

Au VIIIe siècle, une petite forge catalane, dans le nord-est de l'Espagne, découvrit les avantages de l'utilisation d'une tuyère pour insuffler de l'air, grâce à un soufflet actionné manuellement, dans des couches de charbon de bois et de minerai de fer contenues dans un foyer. Cette technique augmenta considérablement la production de fer et fut généralisée à travers l'Europe au cours des deux siècles suivants. L'utilisation d'un aspirateur d'air à colonne d'eau, appelé trompe, permit d'augmenter la pression de l'air à environ 1,5 psig (0,1 bar), ce qui accéléra le processus de fusion et augmenta encore la production.

Soufflet actionné par une roue à eau

Malgré quelques petites améliorations ici et là, la conception de base du soufflet est restée inchangée pendant trois millénaires. Ce n'est qu'au XVIIe siècle que des inventeurs ont commencé à concevoir des systèmes permettant de relier la machine à souffler à une roue à eau. Le flux d'air continu ainsi obtenu a conduit à l'appellation de hauts fourneaux pour ces fourneaux, et dès lors, la technologie a progressé beaucoup plus rapidement. Il est important de noter que les soufflets n'ont pas disparu : on les trouve encore aujourd'hui près des cheminées, dans les accordéons, les orgues à pompe et d'autres instruments.

Réplique des soufflets du premier haut fourneau nord-américain à Saugas, Massachusetts, vers 1645.

Réplique des soufflets du premier haut fourneau nord-américain à Saugas, Massachusetts, vers 1645.Le premier haut fourneau en activité en Amérique du Nord fut construit à Saugus, dans le Massachusetts, en 1645. Ses deux soufflets, dont la reconstitution de la version originale est présentée figure 1, étaient actionnés par un arbre à cames relié à une roue à aubes. Le dégonflage des soufflets était assuré par les cames de l'arbre principal, tandis que leur gonflage était effectué par des contrepoids constitués de caisses en bois remplies de pierres et montées sur deux poutres mobiles traversant des ouvertures dans le toit du bâtiment de coulée.

Baignoires de soufflage

Le développement des hauts fourneaux a engendré le besoin d'une forme d'air comprimé plus puissante. En 1650, le physicien allemand Otto von Guericke conçut une pompe à vide capable d'aspirer l'air à travers de minuscules chambres et de les vider d'air. Plus d'un siècle plus tard, John Smeaton imagina une idée encore plus novatrice. Considéré comme le premier ingénieur professionnel au monde, il conçut en 1762 un nouveau type de souffleur actionné par des roues hydrauliques. Un vilebrequin excentrique, fixé sur une roue hydraulique, comportait de chaque côté une tige de piston et une cuve de soufflage. Le piston, à l'intérieur de la cuve, était muni d'un joint en cuir. Les cuves de soufflage, en bois, étaient carrées ou rondes et maintenues par des cercles d'acier. Tandis qu'un piston remontait pour comprimer l'air dans une cuve, l'autre piston descendait dans l'autre cuve. Au sommet de chaque cuve se trouvait un tuyau de sortie relié à une boîte de mélange commune, toujours sous pression. Cette boîte alimentait en air comprimé un conduit d'air, ou conduite principale, qui menait aux tuyères du four. Une cuve de soufflage typique mesurait 72 pouces (1829 mm) de diamètre et 72 pouces (1829 mm) de hauteur et produisait une pression de 2 psig (0,14 bar).

L'énergie à vapeur

En 1769, une machine à vapeur fut utilisée pour la première fois comme moteur pour les cuves de soufflage. En 1776, l'inventeur anglais John Wilkinson créa une unité de soufflage puissante qui allait préfigurer les compresseurs actuels .

Le développement de compresseurs de soufflage à vapeur alternative de grande taille, capables de fournir des volumes d'air soufflé plus importants à une pression nettement supérieure, a constitué une étape majeure dans l'évolution des hauts fourneaux à haut rendement. Les premiers modèles étaient de type à balancier. Comme illustré sur la figure 2, la tige de piston du cylindre à vapeur du compresseur de soufflage Boulton et Watt de 1817, remis en état, était reliée à une extrémité d'une poutre. La tige de piston du cylindre de soufflage était reliée à l'autre extrémité de la poutre, et chaque course du cylindre à vapeur entraînait une course correspondante du cylindre de soufflage.

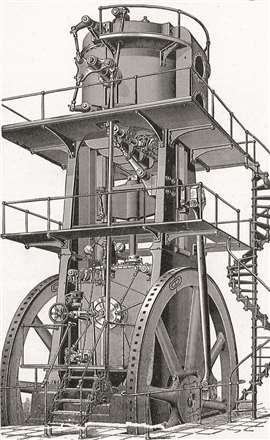

Avec l'industrialisation croissante des États-Unis au XIXe siècle, les hauts fourneaux se sont généralisés, leur nombre et leur taille augmentant. Plusieurs entreprises ont alors commencé à produire des compresseurs à moteur soufflant . Par exemple, dans les années 1890, la société Edward P. Allis & Company construisait des machines verticales à course de 1 524 mm (60 pouces), dotées de cylindres à vapeur de 1 067 mm (42 pouces) de diamètre et de cylindres à air de 2 134 mm (84 pouces) de diamètre, comme illustré sur la figure 3. L'évolution ultérieure de ces machines imposantes sera abordée dans le prochain numéro.

Dans les années 1890, Edward P. Allis & Company construisait des compresseurs-moteurs verticaux à course de 60 pouces (1524 mm) avec des cylindres à vapeur de 42 pouces (1067 mm) de diamètre et des cylindres à air de 84 pouces (2134 mm) de diamètre.

Dans les années 1890, Edward P. Allis & Company construisait des compresseurs-moteurs verticaux à course de 60 pouces (1524 mm) avec des cylindres à vapeur de 42 pouces (1067 mm) de diamètre et des cylindres à air de 84 pouces (2134 mm) de diamètre.MAGAZINE

NEWSLETTER