Traduit automatiquement par IA, lire l'original

Coin technique : Innovations en matière de compresseurs à engrenages intégrés pour les unités de séparation d'air

19 décembre 2023

Par Lukas Biyikli, responsable du portefeuille R&D pour la compression par pompe à chaleur et à engrenages intégrés chez Siemens Energy.

Depuis de nombreuses années, les compresseurs à engrenages intégrés (CGI) sont la technologie de prédilection pour les installations de séparation d'air. Ceci s'explique principalement par leur rendement élevé, qui permet de réduire les coûts spécifiques d'oxygène, d'azote et de gaz rares. Toutefois, face à l' intérêt croissant pour la décarbonation , de nouvelles exigences sont imposées aux CGI, notamment en matière de rendement et de flexibilité de modulation. Les dépenses d'investissement (CAPEX) demeurent également un facteur important pour les exploitants d'installations, en particulier pour les petites et moyennes entreprises.

Ces dernières années, Siemens Energy a lancé plusieurs projets de recherche et développement visant à améliorer les performances des systèmes de filtration intégrée (IGC) afin de répondre aux exigences changeantes du marché de la séparation de l'air. Cet article présente certaines des améliorations de conception spécifiques que nous avons apportées et explique comment ces changements contribuent à atteindre les objectifs de nos clients en matière de réduction des coûts et de l'empreinte carbone .

Aperçu de l'application du compresseur de séparation d'air

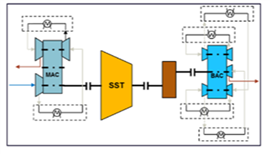

La plupart des installations de séparation d'air actuelles comportent deux compresseurs : un compresseur d'air principal (MAC) et un compresseur d'air d'appoint (BAC). Le compresseur d'air principal comprime généralement la totalité du flux d'air de la pression atmosphérique à environ 6 bars. Une partie de ce flux est ensuite comprimée davantage dans le BAC jusqu'à des pressions de 60 bars.

Selon la source d'énergie, les compresseurs sont généralement entraînés par une turbine à vapeur ou un moteur électrique. Dans le cas de turbines à vapeur, les deux compresseurs sont entraînés par la même turbine via un arbre double. Dans la configuration classique, un réducteur est installé entre la turbine à vapeur et le compresseur (figure 1).

Dans les applications à entraînement électrique comme dans celles à turbine à vapeur, le rendement du compresseur est un levier essentiel de décarbonation, car il influe directement sur la consommation énergétique de l'unité. Ceci est particulièrement pertinent pour les groupes électrogènes à compression de gaz (GEC) entraînés par des turbines à vapeur, car une grande partie de la chaleur nécessaire à la production de vapeur provient de chaudières à combustibles fossiles.

Bien que les moteurs électriques offrent une alternative plus durable aux turbines à vapeur, ils nécessitent souvent une plus grande flexibilité de modulation. De nombreuses usines modernes de séparation d'air, actuellement en construction, sont raccordées à des réseaux externes fortement alimentés par des énergies renouvelables. En Australie, par exemple, plusieurs usines d'ammoniac vert – qui utilisent des unités de séparation d'air (USA) pour produire l'azote nécessaire à la synthèse de l'ammoniac – sont en projet et devraient être alimentées par des parcs éoliens et solaires voisins. Dans ces usines, la flexibilité de modulation sera essentielle pour compenser les fluctuations naturelles de la production d'électricité.

Figure 1 Configuration de la turbine à vapeur (double extrémité d'arbre) dans une installation de séparation d'air.

Figure 1 Configuration de la turbine à vapeur (double extrémité d'arbre) dans une installation de séparation d'air.Concevoir des IGC pour l'avenir

Siemens Energy a développé le premier compresseur à engrenages intégrés (IGC) en 1948 (initialement appelé VK). Aujourd'hui, l'entreprise compte plus de 2 300 unités construites dans le monde, dont beaucoup sont utilisées dans des applications avec des débits supérieurs à 400 000 m³/h. Nos IGC modernes peuvent atteindre des débits allant jusqu'à 1,2 million de m³/h dans un seul carter. Cela inclut une variante à compresseur sans engrenages et à porte-à-faux , qui peut atteindre des taux de compression de 2,5 ou plus en mono-étage et jusqu'à six en configuration tandem.

Vous trouverez ci-dessous quelques améliorations notables apportées à la conception de ces dernières années afin de répondre aux exigences croissantes en matière d'efficacité des IGC, de flexibilité de réduction des coûts et de CAPEX.

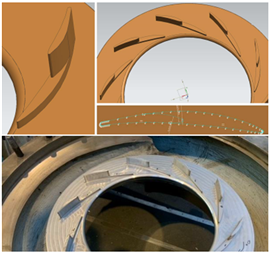

Figure 2 Diffuseur hybride.

Figure 2 Diffuseur hybride.L'engrenage à 4 pignons élimine le besoin d'un engrenage intermédiaire entre le BAC et la turbine à vapeur.

Grâce à des modifications apportées à la géométrie des pales , le rendement polytropique de cette famille de turbines, généralement utilisée pour le premier étage MAC, a été amélioré. Cette nouvelle turbine permet d'atteindre des rendements polytropiques jusqu'à 89 % avec les diffuseurs LS conventionnels, et supérieurs à 90 % avec le diffuseur hybride de nouvelle génération.

De plus, la roue est homologuée pour des nombres de Mach supérieurs à 1,3, ce qui permet d'atteindre des densités de puissance et des taux de compression plus élevés au premier étage. Elle réduit également la puissance à transmettre par l'engrenage pour les applications MAC à trois étages, autorisant ainsi l'utilisation d'une roue dentée et d'un carter d'engrenage de plus petit diamètre avec un premier étage à entraînement direct.

diffuseur hybride de nouvelle génération

Le diffuseur hybride de nouvelle génération permet d'atteindre une efficacité d'étage supérieure jusqu'à 2,5 % et une plage de réduction de puissance supérieure jusqu'à 3 % par rapport à un diffuseur LS à ailettes pleine hauteur classique. Cette amélioration est rendue possible grâce à l'utilisation d'ailettes hybrides (c'est-à-dire des ailettes composées d'une partie pleine hauteur et d'une partie partielle). Dans cette configuration,

La distance entre la roue et le diffuseur est réduite par la partie de la pale située à hauteur réduite, plus proche de la roue que les pales d'un diffuseur LS classique. Les interactions entre la roue et le diffuseur , susceptibles d'endommager les pales, sont évitées grâce à la position du bord d'attaque de la pale pleine hauteur à la même distance de la roue que pour un diffuseur LS classique.

La partie de l'aube dont la hauteur est réduite, plus proche de la roue, améliore également le guidage du flux dans la zone de pompage. Comme le bord d'attaque de la partie de l'aube sur toute sa hauteur conserve le même diamètre qu'un diffuseur LS classique, la ligne de restriction n'est pas affectée, ce qui permet une plage d'application/de réduction de débit plus étendue.

Les volutes compactes permettent de réduire les coûts des matériaux et des moteurs.

Les volutes compactes permettent de réduire les coûts des matériaux et des moteurs.Compression humide (c.-à-d. injection d'eau)

L'injection d'eau consiste à injecter des gouttelettes d'eau dans le flux gazeux au niveau du tuyau d'aspiration. Ces gouttelettes s'évaporent et absorbent la chaleur du flux gazeux, réduisant ainsi la température d'entrée de l'étage de compression. Il en résulte une consommation d'énergie isentropique moindre et un gain de rendement supérieur à 1 %.

Trempe des engrenages

Le traitement thermique de l'arbre du pignon augmente la contrainte admissible par unité de surface, ce qui permet de réduire la largeur de la dent d'engrenage. Il en résulte une réduction des pertes mécaniques dans l'engrenage pouvant atteindre 25 %, se traduisant par un gain de rendement global pouvant atteindre 0,5 %. De plus, le coût du compresseur est réduit jusqu'à 1 % grâce à la diminution de la quantité de métal utilisée pour la roue dentée principale.

Turbine à haut débit/haute pression

Cette turbine supporte des coefficients de débit (ϕ) jusqu'à 0,25 et des hauteurs de refoulement supérieures de 6 % à celles d'une turbine à 65°. De plus, un coefficient de débit jusqu'à 0,25 permet des débits volumiques allant jusqu'à 1,2 million de m³/h et même jusqu'à 2,4 millions de m³/h dans une configuration à double flux au sein d'une même machine IGC.

La valeur plus élevée de phi permet l'utilisation de diamètres de roue plus petits pour un même débit volumique, ce qui se traduit par une réduction des coûts pouvant atteindre 4 % pour le compresseur principal . Le diamètre de la roue du premier étage peut être réduit de manière significative.

de plus de 5%.

Une hauteur manométrique plus élevée est obtenue grâce à un angle de déviation de la roue de 75°, ce qui augmente la composante circonférentielle de la vitesse de sortie, conduisant à une hauteur manométrique plus élevée selon l'équation d'Euler.

L'efficacité de la roue à aubes est légèrement réduite par rapport à celle d'une roue à aubes haute vitesse et haute efficacité, en raison des pertes plus importantes dans la volute. L'utilisation de volutes de taille intermédiaire permet de compenser ce manque. Toutefois, même sans ces volutes, des rendements polytropiques atteignant 87 % peuvent être obtenus à un nombre de Mach de 1,0 et un coefficient de débit de 0,24.

AVANT

AVANT  APRÈS la figure 4, les capacités de réduction de la vitesse ont été améliorées.

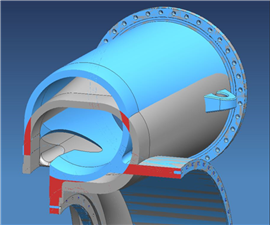

APRÈS la figure 4, les capacités de réduction de la vitesse ont été améliorées.volutes compactes

Une volute plus petite permet d'éviter les collisions avec d'autres volutes grâce à un diamètre de roue dentée réduit. Ceci engendre des économies en permettant aux opérateurs de passer d'un moteur à 6 pôles à un moteur à 4 pôles à fréquence plus élevée (de 1 000 à 1 500 tr/min) sans dépasser la vitesse maximale admissible de la roue dentée. De plus, cela permet de réduire les coûts de matériaux pour le carter de la volute et la roue dentée.

Au total, jusqu'à 2 % de CAPEX sont économisés sur le compresseur principal, auxquels s'ajoutent les économies réalisées sur le moteur. Les volutes compactes présentant un rendement légèrement inférieur, leur utilisation dépend fortement des priorités du client (coût ou rendement) et doit être évaluée au cas par cas.

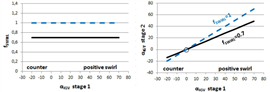

Plusieurs aubes directrices d'entrée mobiles (IGV)

Pour augmenter la capacité de réduction de la puissance, des aubes directrices d'entrée (IGV) peuvent être installées en amont de plusieurs étages. Ceci contraste avec les conceptions IGC précédentes, où les IGV n'étaient intégrées qu'en amont du premier étage.

Dans les versions précédentes de l'IGC, le facteur de tourbillonnement, soit l'angle de la deuxième IGV divisé par l'angle de la première IGV1, restait constant, que le flux subisse un tourbillonnement positif (angle > 0°, réduction de la hauteur manométrique) ou négatif (angle < 0°, augmentation de la hauteur manométrique). Ceci est désavantageux, car le signe de l'angle change selon qu'il s'agit d'un tourbillonnement positif ou négatif.

La nouvelle configuration permet deux facteurs de tourbillonnement différents selon que la machine fonctionne en mode tourbillonnement positif ou en mode tourbillonnement inverse, ce qui conduit à une réduction de puissance supérieure de 4 % à rendement constant.

L'engrenage à 4 pignons élimine le besoin d'un engrenage intermédiaire entre le BAC et la turbine à vapeur.

L'engrenage à 4 pignons élimine le besoin d'un engrenage intermédiaire entre le BAC et la turbine à vapeur.Réduction des étapes BAC et combinaison des étapes MAC et BAC dans une seule machine

L'utilisation de diffuseurs LS pour les turbines généralement utilisées dans les compresseurs d'air à double chambre (BAC) a permis d'accroître le rendement des étages polytropiques jusqu'à 89 %. Cette amélioration, combinée à d'autres mesures d'optimisation, a permis de réduire le nombre d'étages des BAC tout en maintenant le même rendement global. La réduction du nombre d'étages engendre une économie de 10 % sur le BAC grâce à la suppression d'un refroidisseur intermédiaire, de la tuyauterie de gaz de procédé associée, ainsi que des pièces du rotor et du stator. Elle permet également, dans certains cas, de combiner le compresseur d'air principal et le compresseur de surpression au sein d'une même machine.

engrenage à 4 pignons

Comme indiqué précédemment, un engrenage intermédiaire est généralement nécessaire entre la turbine à vapeur et le compresseur. Grâce à la nouvelle conception IGC de Siemens Energy, cet engrenage intermédiaire peut être intégré au carter en ajoutant un arbre intermédiaire entre l'arbre du pignon et la roue dentée principale (engrenage à 4 pignons). Cette intégration permet de réduire les coûts totaux du train (compresseur principal et auxiliaires) jusqu'à 4 %.

De plus, l'engrenage à 4 pignons est une alternative plus efficace à la volute compacte pour passer d'un moteur à 6 pôles à un moteur à 4 pôles dans les grands compresseurs d'air principaux, si les volutes devaient entrer en collision ou si la vitesse maximale admissible de la pointe de l'engrenage principal était dépassée.

Conclusion

Les compresseurs IGC continuent de s'imposer comme une alternative efficace aux compresseurs en ligne dans les applications ASU.

Leur utilisation se répand également sur plusieurs marchés importants pour la décarbonation industrielle, notamment les pompes à chaleur et la compression de vapeur, ainsi que pour la compression du CO2 dans le cadre des projets de captage, d'utilisation et de stockage du carbone (CCUS).

Siemens Energy possède une longue expérience dans la conception et l'exploitation de centrales à gaz intégrées (IGC). Comme en témoignent les efforts de R&D décrits ci-dessus (et d'autres encore), nous nous engageons à innover constamment dans ces machines afin de répondre aux exigences spécifiques des applications et aux demandes croissantes du marché en matière de réduction des coûts, d'amélioration de l'efficacité et de durabilité accrue. CT2

MAGAZINE

NEWSLETTER